3D計測・3D測定について

3D計測・3D測定はモノ作りの助っ人

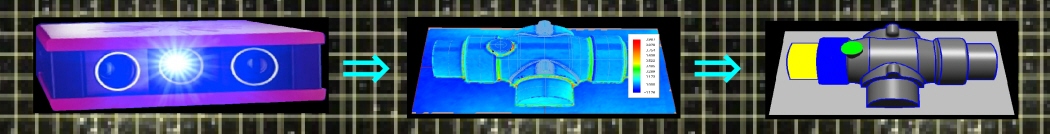

実物の形状をパソコン上に取り込みデジタル化にするために3D計測を行います。

現物の製品や金型のアナログ形状を3D計測・測定でデジタル形状に変換します。

国内に生産拠点を移すことで国内の研究開発機関と連動し、研究から開発、生

産までを1ヵ所でまとめて管理できるワンストップが進んでいます。

海外生産からの国内回帰にリバースエンジニアリング技術が利用されています。

<アナログ><デジタル><モノづくり><国内回帰は> <デジタル形状>

![]()

<物づくりブローグ>

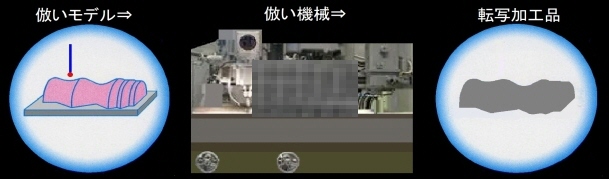

3次元計測技術、(3D計測技術)、物体の形状や寸法、位置情報などを三次元空間で高精度に測定・解析する技術のことです。以下に、概要と主な種類、用途について紹介します。<全文>

3次元計測術、(3D計測)、物体や空間の形状や寸法を3次元で正確に取得する技術で、さまざまな分野で応用されています。以下に代表的な応用例を紹介します。<全文>

![]()

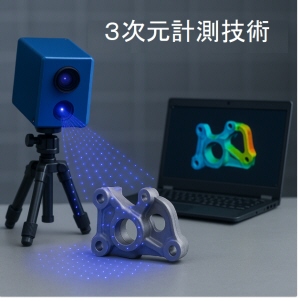

計測と測定の違い

「計測」と「測定」は、日本語においてもしばしば同義語として使用されるが、一般的にはいくつかの微妙な違いが存在することがあります。

計測 (けいそく) : この用語は、ある特定の対象の量や大きさ、距離などの数値で表現行為を行います。計測は多くの場合、時間的な要素(例:速度、加速度など)や複数の要素を同時に考慮することが多いです。

測定 (そくてい) : これも対象の特定の特性(例:長さ、重量、温度など)を数値で表す行為を指す場合が多いが、一般的には比較的単純な特性を指すことがまた、測定は科学的な中断だけでなく、一般的な日常生活の中断での使用も多いです。このような違いは慎重に依存するため、場合によっては互換性があります。

<物づくりの計測> <物づくりの測定> <同義語> <測 量>

![]()

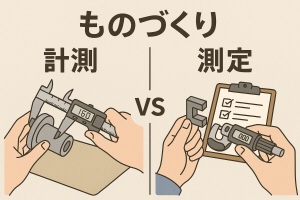

アナログとデジタル

| アナログ方式の物づくり 製品モデルの原型を倣い棒を押し付けながらマスターに添わせて加工方法。 複雑な曲面形状をもつ部品の加工に使用されていました。現在は、数値制御工作機械が使われるようになり、あまり使われなくなってきました。  <模倣する機械> <数値制御工作機械> <製品モデルの原型> <マスタモデル> <アナログ方式の物づくり> |

| デジタル方式の物づくり 製品モデルの原型を3D計測機で3Dスキャニングしてデジタルデータに変換。データをパソコンに取り込み専用のCADソフトウェアでCAD編集を行い、CAD/CAMに変換して数値制御工作機械や自動機等で加工できます。  |

<デジタル方式> <製品の原型> <職人の技術> <数値制御工作機械><木型>

![]()

<新着ブログ>

固体電解質は、電解質としての機能を持つ固体材料のことです。電解質は、通常、イオンを伝導する物質であり、固体電解質はこれを固体の状態で実現します。これにより、リチウムイオン電池などのエネルギー貯蔵デバイスで用いられることが増えています。<全文>

サーボモーターは、精密な位置制御や速度制御を行うために使用されるモーターの一種です。主に以下のような特徴を持っています。<全文>

生物反応器ロボットは、バイオテクノロジーの分野で使用される装置やシステムで、生物反応器(バイオリアクター)を自動変換し、より効率的かつ正確に操作するためにロボット技術を導入したものです。器は、微生物や細胞を使った培養や発酵など、生物学的なプロセスを管理するための装置で、医薬品やバイオ燃料、食品加工、環境修復など多くの分野で利用されています。<全文>

![]()

デジタルテクノロジー

デジタルテクノロジーを活用して製品やサービスを設計、製造、評価する方法のことを考えます。以下に、デジタル方式の物づくりの主な特徴とそのアプローチの展望を示します。

1.デジタルツイン:

デジタルツインは、実際の製品やデジタルシステムの上のレプリカです。これにより、実際に製品を製造する前に、シミュレーションやテストを行うことができます。<デジタルツイン詳細>

2.コンピュータ支援設計 (CAD) :

CADツールを使用すると、製品の設計をデジタル上で詳細に行うことができ、それに基づいてプロトタイプや最終製品を製造することができます。<コンピュータ支援設計詳細>

3.コンピュータ支援製造 (CAM) :

CAMは、CADで設計された製品を実際に製造する際のプロセスを自動化します。例えば、CNCマシンなどの機械に指示を考慮したプログラムを自動的に生成。<コンピュータ支援製造詳細>

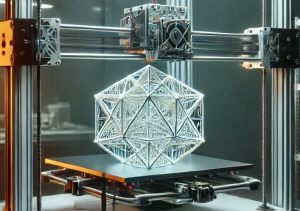

4.3Dプリンティング:

3Dプリンタを使用して、デジタル上で設計されたオブジェクトを物理的な形状として出力することができます。これにより、複雑な形状や個別にカスタマイズされた製品を迅速に製造することができます。<3Dプリンティング詳細>

5.シミュレーションとモデリング:

複雑な製品やシステムの動作を予測するためのモデルを作成、シミュレーションを実行、実際の製造やテストを行う前に問題点や改善点を特定することができます。<シミュレーション>

6.IoTとデータ分析:

製品にセンサーや通信機能を組み込むことで、実際の使用状況や性能を継続的にモニタリングし、データを収集して分析することができます。これにより、製品の改善や新たなビジネスチャンスを発見することができますできます。

デジタル方式の物づくりの利点

・速度:デジタル上の設計やシミュレーションにより、製品の開発サイクルを高速化することができます。

・柔軟性: デジタル技術を使用することで、個別のカスタマイズや変更が容易になります。

・コスト削減: 物理的なプロトタイプや試作を何度も作成する必要がなくなる、コストを削減することがでる。

・革新: 新しい技術や手法を採用で従来の方法では考えられなかった画期的な製品を作成することができます。

・デジタル方式の物づくりは、これからの産業においては期待が持てます。

<アナログ方式><デジタル方式><工業デザインモデル><CAD/CAM><数値制御工作機械>![]()

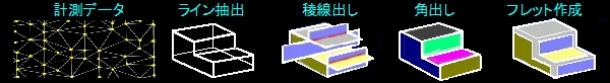

3D計測・3D測定データから出来ること

製造業で必要とされている要素の、技術者領分、目的、方法、手段、製作、製造、製品の評価。

3D計測データをフィードバックする事で、開発・設計・製造の各情報を共有し活用できます。

品質管理・研究開発・試作品・製品の品質保証・ラピットプロットタイピング等に支援します。

①ポイントデータ ②ポリゴンデータ ③特長面検索 ④精度確認 ⑤モデリング

<点群データ> <ポリゴンデータ>

「ラピッドプロトタイピング」(Rapid Prototyping)について

製品開発の初期段階でプロトタイプ(試作品)を素早く作成し、設計の問題点を早期に発見し解決するための手法です。この手法は主に製造業、ソフトウェア開発、サービス開発など、さまざまな分野で利用されています。<ラピドプロット>

製品の設計を視覚化する: プロトタイプを用いることで、設計のアイデアを具現化し、他の人と共有することができます。

設計の問題を早期に発見する: プロトタイプを作成し、試験することで設計の欠陥や問題点を早期に発見し、修正することができます。

ユーザーのフィードバックを得る: 実際のプロトタイプをユーザーに見せることで、ユーザーの反応や意見を得ることができます。これにより、製品がユーザーのニーズに適しているかどうかを確認することができます。

一般的なラピッドプロトタイピングの手法としては、3Dプリント、CNCマシニング、レーザーカッティング、CAD(Computer-Aided Design)ソフトウェアなどがあります。これらの技術を利用することで、短期間で高精度なプロトタイプを製作することが可能となります。ソフトウェア開発の場合は、ワイヤーフレームやモックアップを使用したプロトタイピングが一般的です。

ただし、ラピッドプロトタイピングは試作段階の一つであり、製品の最終版を作成するための全工程ではありません。プロトタイプが完成した後も、ユーザーのフィードバックを基に製品の改善や調整を繰り返すことが求められます。

<プロトタイプ><モックアップ><3Dプリント><ユーザーのフィードバック>

3D計測の活用

3D計測 3D計測技術は、物体の形状や位置を3次元空間内で精確に計測する技術です。主な3D計測の方法です:

1.レーザースキャナー:物体表面をレーザー光で照射し、反射光の情報から3Dデータを取得する。

2.光学的な三次元計測:ステレオカメラや複数のカメラを使って物の3D情報を取得する。

3.触針式計測機: 物体の表面に接触センサーを使って3D情報を計測する。

これらの技術を置くことで、実際の物の体の形状やサイズをデジタルデータとして取得することができます。

リバースエンジニアリングリバースエンジニアリング は、存在しない製品や部品を分解・解析し、その構造、機能、動作原理などを調べます。 特に以下の目的で行われることが多い:

1.既存の製品や部品の設計データがない場合、それを再現するため。

2.市販の製品を解析し、市場競争力を向上させるための情報を得る。

3.故障や不具合の原因を特定するため。

3D計測とリバースエンジニアリングの関連性 3D計測技術は、リバースエンジニアリングの過程で非常に有用です。 物理的な製品や部品のデジタルデータが存在しない場合、3D計測で得たデータをベースにCADこの再構築されたモデルは、製品の改良、再製造、あるいは新しいデザインの参考として利用されることが多いです。

例えば、古い機械部品の製造メーカーが存在しない場合や図が見当たらない場合でも、3D計測を設計し、そのデータを元にCADモデルを作成することで、部品の再生産や修理が可能になります。

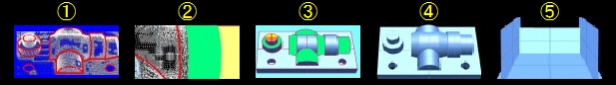

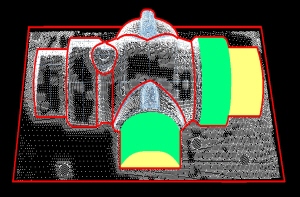

非接触3D計測・3D測定システムの内容

非接触光学式3D計測

高解像度CCDカメラを2台使用した非接触光学カメラ方式の3D計測でデータを採集します。

CCDカメラとプロジェクションユニットから構成される方式の3D計測デジタイジングシステム、

マルチストラプパターンから異なる光のパターンの縞模様を3D計測の対象物に投影します。

その投影された異なる光のフリンジパターンを2台のCCDカメラで捉え、3D元計測します。

対象物によりレンズ交換をする事で、精度20μ~50μ位相光学式三角3D計測が行えます。

非接触光学式3Dデジタイザーの3D計測システムで実物形状の評価を幅広く提供します。

①ATOSカメラ ②乱反射防止対策 ③ターンテーブル ④LEDブルーライト ⑤3D計測・測定

<非接触3D計測><CCDカメラ><光のフリンジパターン><3Dデジタイザー><位相光学>

非接触式3D計測データから3D-CAD作成

柔らかい素材も3D計測可能です。

自動車部品、電気機器、電子機器、機械部品、産業機械、工作機械、鋳造品、鍛造品、工業用品、

日用・家庭用品、プラスチック等の樹脂製品など3D計測には材料を問いません。

また単純な形状から複雑な形状まで、小さい物から大きな物まで幅広く3D計測できます。

<クレイモデルについて><鋳造品><鍛造品> <産業機械>

金型の3d計測から設計用の3D-CAD作成

既存の金型を3d計測し3dデータ化にすることにより、あらゆるメリットがあります。

手修正された金型は元のCADデータから形状が変わっております。完成した金型データを3d計測とリバースエンジニアリングモデリングで2番型等の再製作に利用できます。

<金型について><更新金型>

倣い加工でした再現出来なかった金型モデルをリバースモデル化により3D-CADデータからCAMの加工データ作成が可能になり、最新のNC加工機で製作可能になります。

<倣い機械について>

①3d計測 ②点群データ採取 ③ポリゴン編集 ④精度確認 ⑤CADモデリング

3d計測・測定・事例 <共通フォーマット提出 IGES X_B STEP 他>

![]()

データサービスの事例

<鋳物部品>アナログ技術とデジタル技術の融合,伝統的な職人技能を導入し3D-CADシステム用デー提出。 <鋳造について> |

・ | <鍛造部品>熟練者の技術の伝承と設計の3D化に3D計測データとリバースエンジニアリングを利用。 <鍛造について> |

<プレス金型>トライアル修正およびチューニング後3次元ータからスプリングバックシミュレーション用 <プレス金型> |

<樹脂成型金型>流動性、ウエルド位置、ヒケ、反り等の解析用、コンピュータ上仮想試作用データ。 <樹脂成型金型> |

|

<プラスチック>ウェルドライン、エアートラップ、ヒケ、不均一収縮等の射出成形用金型の最適化利用。 <射出成型金型> |

<車両品>シミュレーションモデルの普及を図るCADデータ、現物からモジュール型の開発用データ <自動車部品> |

|

<スクリュ>スクリューシャフト. 軸と羽根、一体型のスクリュー等のコンピュータ上仮想試作用データ。 <スクリューシャフト> |

<タービン翼>次世代構造部材創製・加工技術開発用データ、材料等の高付加価値技術開発用データ。 <タービン翼> |

|

<ガラス型>ガラスの型物を制作する原型とする石膏製の型、職人技術とCADシステムのデジタル技術融合 <ガラス> |

<携帯電話筐体>3Dデータの一貫活用筐体設計と金型設計等に利用、精密金属プレス型の3Dデータ化。 <携帯電話筐体> |

![]()

X線CT3D計測・3D測定システム

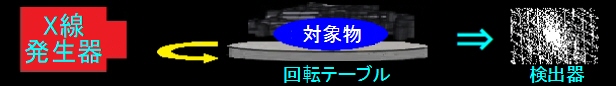

X線CTによる3D計測

プラスチック成形品、ゴム成形品、アルミダイカスト、鋳鋼製品、セラミックス製品、マグネシュウム成形品など各製品に対応するX線CT-3D計測システムにて実物から3Dデータ化が可能になります。X線CTにより非破壊で製品内部の欠陷検査、空間構造確認、各種解析、3D計測などが行うことができま。

X線CTを利用したものづくり

X線CTスキャンは、医療界では身体の内部を詳細に観察するために広く使われていますが、物づくりの分野でもその有用性が認識され始めています。以下は、X線CTスキャンを利用した物づくりにおける主な応用例です。

製品検査と品質管理: X線CTスキャンは、製造された部品の内部構造を非破壊で観察することができます。これにより、隠れた欠陥や構造的な問題を特定することが可能で、製品の品質管理に大いに貢献します。これは航空機の部品や自動車の部品など、安全性が重要な製品に特に有用です。

バースエンジニアリング: リバースエンジニアリングは、製品を分解してその機能や構造を解析するプロセスです。X線CTスキャンを使用することで、製品を物理的に分解することなく、その内部構造を詳しく調べることができます。これにより、設計改善や新製品の開発に役立てることができます。

3Dプリンティング: X線CTスキャンは、複雑な形状のオブジェクトをデジタル化するために使用されることもあります。これにより生成された3Dモデルは、3Dプリンターを用いて物理的なオブジェクトに変換することができます。これは、特殊な部品の製造や芸術作品のレプリカを作る際に特に役立ちます。

これらの例からわかるように、X線CTスキャンは物づくりの分野で様々な方法で使用することができ、設計から製造、検査までのプロセスを大いに改善することができます。

材料、サイズにより装置を選択<225kV出力><450kV出力><6MV出力 >

◆プラスチック、ゴム、樹脂類等の最大可能サイズ450㎜×800㎜以下 ◆アルミニウム等軽金属等の最大可能サイズΦ200㎜以下 ◆鋳造品、鋳鉄、スチール等の最大可能サイズΦ200㎜以下 ◆精度は、CT計測20μm(0.02) ⇒CADモデリング50μ(0.05)~100μ(0.1)になります。

コンピュータ断層撮影(Computed Tomography:略称CT)による3D計測は、

対象物にX線を全方位から照射し、線源と反対側のX線検出装置に到達後、各方向でどの

程度X線が吸収されたかをコンピュータ処理する事で対象物の内部構成を3D計測できます。

①X線CTスキャン ②コーンビーム方式 ③点群 ④繊細な形状 ⑤内外の形状

![]()

X線CTスキャンを利用した3D-CAD

3D計測する毎に対象物を分解・切断せず、測定中に対象物を壊さず内部の形状を採集できます。

対象物の外側からは見ることができない内部構造の分析、欠陥対策、断面調査、形状の確認可能。

アルミダイキャスト、ゴム、樹脂、セラミックス等の素材にもX線CTの3D計測ができます。

|

コンピュータ断層撮影(CTスキャン)工業用CTスキャンの製造、検査、品質管理などの工業的なアプリケーションで注目を集めています。コンピュータ断層撮影における主な用途と特徴です。 <主な用途>

<特徴>

|

| <工業用CTスキャンの原理> |

<事例>内部構造や欠陥形状などの確認が非破壊で可能になります。任意箇所での断面像を構築可能。異物の有無調査、内部形状評価透過像、欠陥調査等。リバースエンジニアリングでの利用では精密で複雑な形状がCADデータ通り製作されているか確認のインスペクション利用されています。鋳造製品、ケーシング、シリッコファンの羽根、精密プラスチック部品、鋳物製品内部確認など。

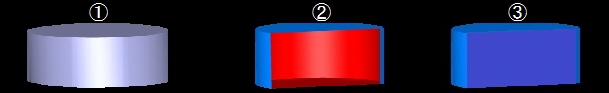

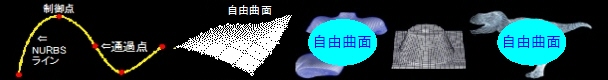

ナーブス面について<自由曲面のCADモデル作成>

サーフエスの面データ・3D計測から面データ作成

表面のみ定義された三次元構造のCADデータで、面の集合体により形状を成す。

中身という概念がないため体積、重量を求めることは難しいが、計算量は比較的少ない。

厚みがない面データはソリッドモデルに比べ自由度が高いため複雑な形状の表現が可能で、

3D計測からNC工作機械用データ作成向きのCADデータが作成できます。

①表面全体 ②サーフェスは中身は空洞 ③ソリッドは中身が詰まっています

ナーブスのモデリング・3D計測からCADモデリング

工業デザインのような三次元CGに近い、滑らかな立体といえるデータ作成に使用される。

自動車のボディ等の複雑自由曲面の作成や、電子部品や機械部品等の分析に利用。

拡大しても滑らかな立体を表現できるナーブス面処理を分析に利用できます。

モデリング機能で3D計測データを基に面を作成・トリム・面延長等の処理ができます。

3D-CADで広く使われているサーフェスモデリングの利点は、

細かい部分の表現・再現がやり易いことです。

幾つかのナーブス曲線を描きながら、それらのネットワークで自由曲面をも形成します。

細かい形状で成り立っている機構品向きです。

サーフェスモデル作成

①ライン抽出 ②面作成 ③サーフェス ④モデリング ⑤面の中は空洞

3D-CADデータ<リバースCADモデル作成について

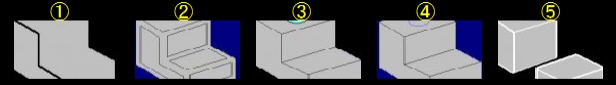

ソリッドデータ・3D計測からソリッド作成

表面のみだけではなく中間部分も含まれた物体により表現されるCADモデル。

陰線消去表示、シェーディング表示、体積や重さなどを求める事が可能です。

形の幾何情報の頂点座標値、稜線形状、面の形状情報も判定でき、

和・差・積・集合演算を行う事や、形どうしの干渉の判定も行なえる。

ソリッドのモデリング・3D計測からブーリアン演算モデリング

製品形状をソリッドデータにし重量・重心・体積の計算、解析等に利用が可能。

ブーリアン演算等で実際の材料を加工するような感覚でモデリングできる。

特定部位を切ったり貼ったりでき、大きな変形操作も容易でデータも安定している。

物体の占める空間領域表現、曲面張り合わせで閉じられた領域も表現。

使用ソフトウェアによりリバースモデルのソリッド化、サーフェス化を選択可能。

このソリッドモデルのデータ表現方法は2通りあります。

基本立体:立方体や円筒といった基本的な立体を組み合わせることにより1つの複雑な立体を構成。

集合演算:立体を境界面の集合として表す方法。

①引き出し面 ②フィレット ③穴あけ ④追加 ⑤分割

3D計測と3D-CADについて

リバースモデルの可能性

試作モデル・デザインモデル・木型(モックアップ)などの模型・金型の形状から3D計測のデジタルデータを作成して3D-CADで活用できます。

金型、製品等の製品形状を検証する事で、対象物の構造を3Dデジタルファイルとして生成します。

さらに3Dモデルの適合性評価や有限要素解析(構成部位別)・各パーツ及び、治具工具の設計などに

構造分析の技術が3D計測から活用されています。

元データがない場合⇒現物を3D計測・計測データから3D-CAD作成・製作・解析等に利用

プロダクトデザインについて

プロダクトデザインとは、製品を設計する場合に多く用いられるもので、

実際には(粘土)クレイモデル・(木型)モックアップモデルとしてまず型になります。

このデザインは質感を表現しながらアイディアスケッチとして作成されます。

このクレイ(モックアップ)モデルを3D計測で、X・Y・Zの座標値の点群としてデータ生成し、

ソフトウェアで解析して面データうを定義することができます。

アナログ的な製造法で作られたモデルを3D計測によりデジタルデータとして生成できるので、CADで読み込みコンピュータで操作することができます。

製品デザインモデル・ボトルの石膏型・クレイモデル・鋳型モデル・木型モデル等のデジタル化

![]()

アナログからデジタルへ

アナログの物は、連続した量を他の連続した量で表示しています。数値化(量子化)されていないものは情報量が豊富で再現性も高い、直感的に捕らえやすいくローテクです。現物を3D計測して形状を数値化(量子)することによりデジタル化ができます。デジタル化により、データに関してはメディアを選ばないため保存が容易になります。CD/DVD/HDDなど形状を保存できます。

アナログデータをデジタルデータに変換するデジタイズ。デジタイズの方法として、文章等の人間が入力装置を利用してキーボード操作等ででテキストファイルを作成することが出来ますが、物体をデジタル化するには、3D計測でデジタイジングする方法が多く取り入れられています。呼び方も様々です。3D計測・3D測定・3Dスキャン・3Dデジタイジングなど呼び方がありますが、どれも目的と手段は同じです。

当初は接触式が中心で、メーカも数社ありましたが、3D計測に時間が掛かる難点がありました。その後、レーザー方式、カメラ方式、X線CT方式等の3D計測が次から次へと開発されて、モノづくり現場に取り入れられてきました。精度を考えると、接触式3D計測が有利でしたが、非接触式3D計測の改良が進み、非接触式でも接触式と同じレベル迄向上しました。現在では、カメラ式の3D計測及び3Dスキャンが主流になり、接触式は姿を消しつつあります。弊社で使用していた英国製の接触式3D計測機は数年前に製造中止してしまいました。メーカ責任の部品供給も終了しました。弊社は早めに切り替えましたが、乗換へが遅れている業者さんは苦悩しています。

カメラ方式の3D計測機は、メーカの売り込み競争盛んで主な所は導入されてきましたが、十分使いこなしていないといわれています。問題は、3D計測は装置があれば誰でも簡単にできますが、3D計測したデータを3D-CADにする段階でつまづいています。自動で面張りはできますが、普通のCADソフトウェアーで修正や変更ができません。CADで編集できるデータにするには、オート面ではなく、従来のCADで作成しているモデリング方式のデータが必要になります。モデリング方式はオペーレタの知識と経験が必要になります。

リバースエンジニアリング関係は、長い間の経験とノウハウは自信があります。ほとんどの案件はリピータのお客様が中心です。

①アナログ型 ②3D計測の見積り ③非接触式3D計測 ④デジタル化 ⑤データ出力

![]()

3Dプリンターと3Dスキャンの互換性

3Dプリンターは製造現場広く普及しつつあり、同時に3Dスキャン装置の導入も進んでいます。その中でよくある問題で複雑ワークはスキャンデータそのままの利用できない場合があります。取り切れていないデータの欠落、奥行形状の欠損、ノイズ、などが発生するからです。スキャニング後に補完する必要があります。ポリゴンデータの修正は難しいです。穴埋め、メッシュの延長、フレット部分の修正、側面・平面・円弧などの修正にはCADモデリングが必要になります。よくある案件として、CADモデリングはノウハウが必要なため、データサービスの専門業者に依頼し、修正されたデータをポリゴンデータで受取り3Dモデルを構築する方法が多く取り入れられています。

①平面の凸凹修正 ②フレット、R出し修正 ③円、円弧、自由曲面などの修正

④回転面でバランス修正 ⑤引き出し面で抜け勾配の修正 ⑥角出しなどの修正

![]()

3D計測・3D測定・3Dスキャン、言葉の意味

3D計測は、装置で測つた形状データの測定結果をもとにCADモデリングする意味もあります。

三次元測定と3Dスキャニングは、測ったデータやスキャンで採取したデータを数値化しすることに用いられます。3Dスキャンリバースエンジニアリングのデータ作成には測定・計測・スキャニングは同一の言い換えや別の言い方でワーク形状を測るという点ではみな同じになります。

3D測定、3Dスキャンで数値化 |

3D計測、測定結果をもとにCADモデリング |

![]()

持続可能な製造、製品を作る過程で環境への影響を極力抑え、経済的に実行可能で社会的に公正であるような方法をとります。プロセス、リサイクル可能な材料使用、製品寿命の延長、循環型経済への取り組みなどが含まれます。また、労働者の安全と健康を確保し、地域社会に対して正しい影響を考慮するようなもの企業の責任も重視されます。

持続可能な製造は、資源の効率的な利用と、製品が経済的にも環境的にも長期継続可能なことを目指します。環境への影響が拡大している現在、特に重要な取り組みとなっています。

| <SDGs> <リサイクル可能な材料> |

![]()

物づくりのブローグ

|

「ものづくりのプロトタイプ評価」とは、製品開発プロセスにおいて、アイデアや設計が実際に機能するテストのために行われる評価のことです。

プロトタイプ評価は、製品開発の初期段階で重要な役割を果たし、設計の欠陥を早期に発見し、コストの削減と市場投入までの時間の短縮に貢献します。製品を作るための重要なステップでもあります。 |

<話題>「国際ソリッドステート回路会議 (ISSCC)、半導体技術の分野で権威あるイベントです。これは、世界中から専門家が集まり、ソリッドステート回路とシステムオンチップの最新の進歩について発表し、議論する年次カンファレンスです。ISSCC は、集積回路の設計と<続く>

<話題>「次世代放射光施設「ナノテラス」ナノテラス、宮城県仙台市青葉区にある東北大学青葉山新キャンパス内に整備されている放射光施設。この施設の正式名称は「3GeV高輝度放射光施設」とされており、東北放射光施設計画の一環として設計・整備が進められています。<続く>

<話題>「Psyche」探査機、NASAによって開発された宇宙探査機です。このミッションの主な目的は、太陽系の主要な小惑星帯にある、金属豊富な小惑星「16 Psyche」を探査することです。ここにいくつかの重要な点を挙げますミッションの目的: 16 Psycheは、主に鉄とニッケル<続く>

<話題>経路依存症(Path dependency)、ある選択や行動が過去の選択や状況に強く影響される現象を冒します。経路依存症の特徴は以下の通りです。ロックイン効果:一度特定の技術や方法に依存し始めると、他の選択肢に移行するのが暴力的になる現象。例えば、キーボー<続く>

<話題>高電位正極材料、リチウムイオン電池の正極に使用される材料の種類です。 リチウムイオン電池は、ポータブル電子機器から電気自動車まで短期間に使われています。これにより、電池の性能が向上し、より長い持続時間やより速い充電が可能になります。高電位正極材<続く>

<話題>協働ロボットは、人間と直接的な取り組みを行いながら作業をサポートするロボットです。主な種類は以下の通りです。産業用コボット:これらは、製造ラインや組立作業で使用されることが多いです。で柔軟性があり繰り返し作業を正確に達成することができます。<続く>

<話題>衛星インターネットは、人工衛星を介してインターネットアクセスを提供する技術です。このシステムでは、宇宙にある衛星が電波を発信し、それを地上のアンテナが受信することでインターネット接続を実現します。 SpaceX社のStarlinkは特定の専用アンテナやWi-Fiル<続く>

<話題>スマートファクトリーとは、製造プロセスを自動化し、製造設備やシステムをデジタル技術でつなげ、生産効率や品質を向上させるための工場のことです。これには、IoT(モノのインターネット)、AI(人工知能)、ビッグデータ分析、ロボティクスなどの最新技術が活用<続く>

<話題>グリーン技術は、環境への影響を減らし、持続可能性を高めることを目的とした技術や実践のことを指します。以下は、その種類と応用例です。グリーンケミストリー:化学物質のライフサイクル全体において、人体や環境への負荷を低減するコンセプトと技術の総称です。<続く>

<話題>電気自動車 (EV) は、寒冷気象条件下でいくつかの課題に直面します。これらの問題は主に、バッテリーのパフォーマンスと航続距離に対する低温の影響を中心に展開しています。航続距離の減少: 寒冷時には電気自動車の航続距離が大幅に減少することはよく知られています<続く>

<話題>グリーン水素は、風力、太陽光、水力などの再生可能エネルギー源から得られる電気を使用して水を水素と酸素に分解する水の電気分解プロセスを通じて生成される水素燃料の一種です。この製造方法は、通常化石燃料を使用する従来の水素製造方法と比較して、温室効果<続く>

<話題>鉄鋼業界は世界の二酸化炭素排出量トップ 3 の 1 つであり、気候変動への取り組みにはその変革が重要となっています。脱炭素化の必要性は認識されており、排出が限られた場所に集中しているため、鉄鋼セクターはそのような取り組みの主な候補とみなされています。<続く>

<話題>自律ロボットは、自律ロボットまたは自律ロボットと呼ばれることが多く、人間の介入なしにタスクを実行するように設計されています。これらのロボットには、環境を認識してタスクを効果的に実行できるようにする人工知能、センサー、その他のテクノロジーが装備され<続く>

<話題>デジタル技術は、情報をデジタル(数値)形式で処理、保存、伝達する技術の概要です。以下に具体例を挙げます。1,コンピューター: 個人用コンピューター、ワークステーション、サーバーなどが含まれ、さまざまな計算やデータ処理タスクを実行します。<続く>

<話題>洋上風力発電技術は、海底に繋がれた浮体式風力タービンの開発により急速に進歩しています。この技術は、大陸棚が急に落ち込むカリフォルニアのような地域で特に有益であり、水深が深いため従来の固定式タービンは実用的ではありません。カリフォルニア州が最近行っ<続く>

<話題>リサイクル可能な材料には、新聞紙、アルミ缶、ペットボトル、ガラス瓶、段ボール、鉄線などがあります。これらはリサイクルすることで資源の有効利用が可能となり、環境保護にも適用します。の原料として、アルミ缶は溶解して新たな缶として生まれ変わります。 <続く>

<話題>光ファイバー網は、高速通信を実現するための光ファイバーケーブルのネットワークです。これは従来の電気通信網や日常放送網を置き換えるものであり、自社網利用から、ダークファイバー、瞬間分割多重通信(WDM) 、受動光ネットワーク(PON)、広域イーサネット<続く>

<話題>AI 半導体の将来は大幅な成長を遂げており、さまざまな分野で技術の進歩を促進すると予想されています。AI 関連の半導体市場は 2022 年までに 60 億ドルから 300 億ドル以上に成長すると予測されており、年平均成長率は 50% 近くであることがわかります。この成長は、<続く>

<話題>持続可能な開発目標(SDGs)は、貧困を撲滅し、地球を保護し、すべての人々が平和と繁栄を確実に享受できるようにするための普遍的な行動喚起です。2015 年に国連で採択されたこれら 17 の目標には、2030 年までに達成すべき具体的な目標が含まれています。製造部門に<続く>

<話題>人工光合成技術は、太陽のエネルギー、水、二酸化炭素を使って酸素、水素、化学品を生成する技術です。この技術は、植物の葉緑体で行われている太陽エネルギーの変換を模倣したもので、第4回の太陽エネルギー活用法とも考えられています。 基本的には、太陽光エネル<続く>

<話題>更新金型は、以下のいくつかの状況を指す場合があります。金型の改良:既存の金型のデザインが改良され、より効率的に、またはより良い品質の製品を製造するために変更さ<続く>

<話題>立体視は、2つのカメラを使って、物体の深度や3次元構造を計測するための技術です。この原理は、人間の視覚と非常に似ており、両目を使って物の体の位置、形状、距離を認識するのと同様です。 立体視は、主に視差という概念を利用しています。立体視の<続く>2023-08-16

<話題>アッセンブリは、多数の部品やコンポーネントを組み立てるプロセスを進めます。製品がどれだけ複雑であるかによりますが、アッセンブリのプロセスは手作業から高度に自動化されたものまで様々です。小さなバッチの製品や特別な製品でよく用いられます。例<続く>2023-08-15

<話題>LEDのブルーには、以下のような一時やライト特徴があります。LEDは一般的に他の光源(例えば、白熱電球や蛍光灯)に比べて高いエネルギー効率を持っています。これにより、消費電力を軽くすることができます。LEDライトは長くするため、頻繁に取り替える<続く>2023-08-10

<話題>ストライプパターンは、縦や横、斜めに一定の間隔で線が配置されているデザインや模様を指します。ファッション、インテリア、デザインなどの様々な分野で見られるパターンであり、特に衣服のデザイン、特にシャツやスーツ、などによく用いられます。<続く>2023-08-10

<話題>三次元計測のデバイスは、物体の形状やサイズを3Dで捉えるための装置です。以下は、主な三次元計測のデバイスや技術に関する概要です。 物体にレーザー光を照射し、レーザーの反射をカメラでキャッチして三次元形状を取得する。物体にパターンの光を投影し<続く>2023-08-08

<話題>三次元座標は、3D空間上の点を特定するための座標系を指します。これは、一般的にX、Y、そしてZ、 の三つの値を持つことで特徴づけられます。各値はそれぞれの軸に沿った位置を示しています。たとえば、二次元の座標(平面座標)は、平面上の点を特定す<続く>2023-08-08

<話題>「製造現場の国内回帰」は、製造産業や関連産業が、グローバルなサプライチェーンや海外製造から、国内の生産やサプライチェーンへとシフトする動きを指します。この背景には、さまざまな要因が考えられます。供給チェーンの脆弱性: 世界的な危機、例えばC<続く>2023-08-07

<話題>構造光計測は、3Dスキャニングや3D形状計測のための技術の一つです。この方法は、既知のパターンの光(例えば、格子やストライプのパターン)を物体に照射し、その光が物体の表面に当たるとどのように変形するかをカメラで捉えることによって、物体の・・<続く>2023-08-06

<話題>「モノづくり」は、英語で「manufacturing」や「making things」などと翻訳されることが多い日本独特の言葉です。日本の伝統的な工芸品から最先端の技術産業に至るまで、緻密で綿密な手法を用いることを強調しています。以下は、モノづくりに関連するいくつかのキーワードや考え方を示す言葉です。<続く>2023-08-05

<話題>デジタルという語は、コンピューターやエレクトロニクスの世界で頻繁に使用されます。デジタル技術は、情報を二進数(すなわち、0と1)を使用して表現します。これに対して、アナログ技術は情報を連続した波形で表現します。<続く>2023-08-04

<話題>スペースX :アメリカの宇宙旅行会社で、商業的宇宙旅行の開拓と人類の宇宙進出の拡大に焦点を当てています。同社はエンジニアで実業家のイーロン・マスクによって2002年に設立され、カリフォルニア州ホーソーンに本社を置いています。スペースXの目標の<続く>2023-07-24

<話題>インボイス:商品やサービスに関する取引の詳細を示す商業文書です。英語で「Invoice」とも言います。これは一般的に、販売者から購入者に対して発行され、販売された商品や提供されたサービス、その価格、支払い条件などの重要な詳細を明記します<続く>2023-07-23

<話題>ハーバーボッシュ法:工業的なアンモニア(NH3)の合成法です。アンモニアは肥料や爆薬、合成繊維の原料など、さまざまな産業で使用される重要な化学物質です。ハーバーボッシュ法は、1910年にフリッツ・ハーバー(Fritz Haber)とカール・ボッシュに<続く>2023-07-18

<話題>炭化ケイ素(SiC):二酸化炭素(CO2)とシリコン(Si)の化合物であり、とても硬く耐熱性に優れた材料です。そのため、工業的には耐摩耗性や耐熱性が必要な場面で広く利用されています。例えば、耐火材、研磨材、カッティングツール、半導体デバイスなど<続く>2023-07-15

<話題>スペクトル:ある物理現象が持つさまざまな要素や範囲を分析・表示するための概念です。これは音、光、振動、エネルギーなど、多くの異なる種類の現象に対して適用できます。光学的なスペクトル: 光のスペクトルは、光が異なる色または波長に分解される方<続く>2023-07-14

<話題>QPUは、量子情報を操作するための特殊なプロセッサの一種です。これは、クラシックなコンピューティングとは異なる規則に従って動作する新しいタイプのコンピューティングデバイスであり、量子ビット(qubits)と呼ばれる情報の単位を使用します。 <続く>2023-07-14

<話題>水素専焼エンジンは、燃料として水素を使用する内燃エンジンの一種です。水素はエネルギー密度が高く、燃焼時には主に水蒸気を発生させるため、環境に優しいとされています。ただし、水素製造・輸送・貯蔵などのインフラ整備が大きな課題となっています。<続く>2023-07-03

<話題>地経学は、地理学と経済学の交差点に位置する学問分野で、経済活動が地理的な要素にどのように影響され、また、地理的な要素が経済活動にどのように影響を与えるかを研究するものです。具体的には、地理的な位置、距離、地形、天候、自然資源などが、国際<続く>2023-07-03

<話題>生成系AIは、人間のようなオリジナルの出力を生成するためのアルゴリズムを使用して設計された人工知能の一種です。これには、テキスト、画像、音楽、音声、あるいはその他の形式のデータが含まれます。生成系AIは新しいデータを「作り出す」ため、データ<続く>2023-07-02

<話題>人工衛星データは多くの分野で活用されています。いくつかの具体的な例を挙げてみましょう。気候と環境監視: 地球観測衛星からのデータは気候変動、地球の環境問題、自然災害の予測と監視などに使われます。衛星データは氷河の融解速度、人工衛星データ活用<続く>2023-06-28

<話題>低温プラズマ(cold plasma)は、プラズマの一種で、ガス分子が放電(電気を流すこと)によってイオンや電子、励起状態の原子や分子などに変化した状態を指します。通常、プラズマは非常に高温ですが、「低温プラズマ」はその名前が示すように、比較的低<続く>2023-06-26

<話題>Vlogカメラに関して知っておくべき重要な要素はいくつかあります。以下にその主なものを挙げておきます。画質これは最も重要な要素の一つです。1080pのフルHDは現在の標準的な解像度で、多くの場合これで十分です。しかし、より詳細な映像が必要な場合や<続く>2023-06-24