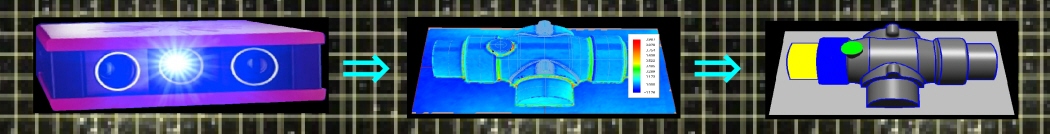

樹脂成型金型は、主にプラスチック製品を製造するための金型です。 樹脂を液体または溶融状態で金型に注入し、冷却または硬化させて成型することで、所望の形状の製品を獲得することこのプロセスをプラスチック射出成型とも呼びます。

樹脂成型金型の特徴や重要な点についていくつか詳しく説明します。

- 構造: 樹脂成型金型は、主にキャビティ(女型)とコア(男型)の2つの部分から見直しています。この二つの部分が適合することで、製品の形状が形成されます。

- 材料:金型の材料は、使用される樹脂の種類や成型条件、製品の寿命などの考慮によって選ばれます。一般的には、高強度の鋼やアルミニウム合金が使用されることが多い。

- 冷却システム:金型内には冷却水路が設けられており、成形後の樹脂の迅速な冷却を助ける役割を果たしております。正しい冷却は、製品の品質や生産効率に直接影響します。

- エジェクターシステム: これは、成型された製品を金型から取り出すためのシステムです。エジェクターピンを使用して製品を押し出します。

- 保守とメンテナンス: 樹脂成型金型は継続的なメンテナンスが必要です。定期的な清掃や潤滑、摩耗部品の交換などが必要です。

- 設計の重要性: 製品の品質や成形効率、金型の寿命などは、金型の設計段階での決定事項に大きく影響されます。金型の設計が可能です。

これらの配慮をして、適切な樹脂成型金型の設計と製造が行われることで、高品質なプラスチック製品を効率的に生産することができます。

| <トップページへ> |