維持管理の効率化を図るインフラロボット・・

続きを読む

投稿者「kamiya」のアーカイブ

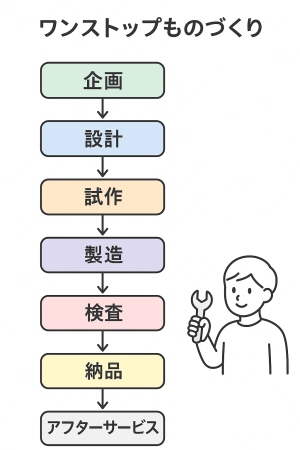

ワンストップ

「ものづくりのワンストップ」というのは、製品開発や製造に関する一連の工程(企画 → 設計 → 試作 → 製造 → 検査 → 納品 → アフターサポート)を、一括で提供するサービスや仕組みのことを指します。

簡単にいうと、「製品を作るのに必要なことを、全部まとめて任せられる」状態です。

✅ ワンストップの特徴

-

窓口が一本化

依頼先を複数探す必要がなく、発注・調整がシンプル。 -

スピードアップ

設計から量産まで社内・協力ネットワークで一気通貫するため、納期短縮が可能。 -

コスト最適化

工程間のロスや再委託を減らすことでトータルコストが抑えられる。 -

品質保証

最初から最後まで一社で管理するため、品質のばらつきが少ない。

✅ 対象となる工程

-

企画・アイデア検討

-

設計(CADモデリング、シミュレーション)

-

試作(3Dプリンタ、切削加工など)

-

量産(成形、加工、組立)

-

表面処理(塗装、メッキなど)

-

検査・品質管理

-

納品・ロジスティクス

-

アフターサービス(修理・改良)

✅ メリット(発注者視点)

-

窓口が一本 → 手間削減

-

スピード → 製品化までのリードタイム短縮

-

トータルコスト削減 → 試作や設計変更のロスが減る

-

知見・ノウハウを活かせる → 設計段階で製造性を考慮

✅ どんな場面で使われる?

-

スタートアップ企業が新製品を短期間で作りたいとき

-

試作品から量産まで一気に進めたいとき

-

部品調達や加工先を探すリソースがないとき

-

製造業務を外部に委託して、自社は企画や販売に集中したいとき

| <トップページ> |

ものづくりのデジタル化

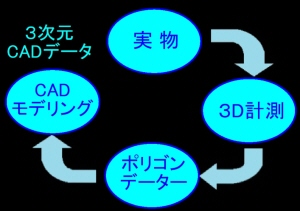

三次元計測

三次元計測を利用する理由は、高精度・非接触・高速・多用途といった利点があるためです。以下に、主な理由を具体的に解説します。

🔍 1. 高精度な寸法計測が可能

-

高精度で計測できるため、設計通りに製品が作られているかの検証に最適。

-

金属加工品や精密機器など、誤差が許されない製品に向いています。

📏 2. 複雑形状のデータ取得が容易

-

曲面や入り組んだ形状でも、手作業や2D図面では不可能な測定が可能。

-

鋳造部品、自由曲面の自動車部品、歯車などにも有効。

⏱ 3. 測定時間の短縮

-

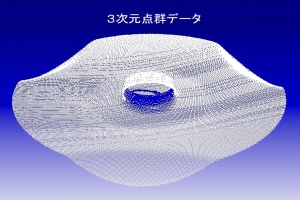

スキャンするだけで一度に大量の点群データが取得でき、従来の接触式に比べて計測が高速。

-

製造ラインでのインライン検査や量産時のスピード検査にも貢献。

🧤 4. 非接触で対象物にダメージを与えない

-

接触しないため、柔らかいもの(食品、ゴム製品など)や壊れやすいもの(文化財、試作品)にも使用可能。

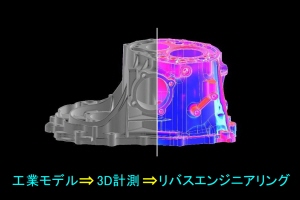

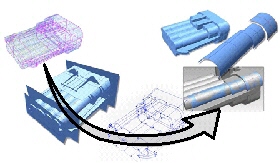

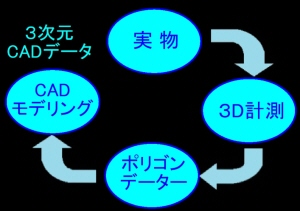

🔁 5. リバースエンジニアリングや品質管理に活用

-

実物をスキャンしてCADデータに変換し、製品の再設計や復元が可能。

-

設計データとの比較で、製品の良否を判断。

🏗 6. 多用途に対応

-

製造業だけでなく、医療・建築・文化財保存など幅広い分野で活躍。

-

例: 義肢作成、モデル化など

| <トップページ> |

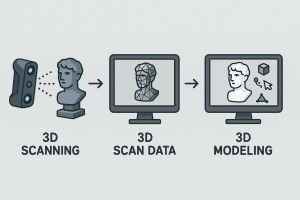

3d計測サービス

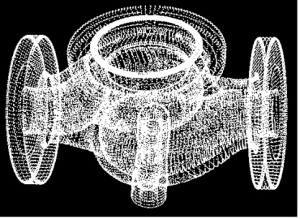

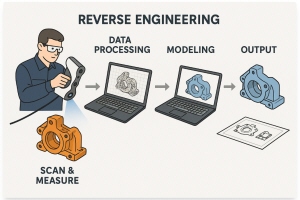

3D計測サービスとは、物体や空間の形状・寸法・位置関係を3次元データとして取得・解析するサービスです。以下に概要をまとめます。

🧭 3D計測サービスの概要

🔹 主なサービス内容

| サービス内容 | 説明 |

|---|---|

| 3Dスキャン | 対象物をレーザーや光学機器でスキャンし、点群データやメッシュデータを生成 |

| 形状解析 | 寸法測定、平面度・直角度などの幾何公差チェック |

| リバースエンジニアリング | スキャンデータを基に3D CADモデルを生成 |

| 品質検査 | 設計データ(CAD)との比較による形状誤差の検出 |

| デジタルアーカイブ | 文化財や建築物などの保存用3Dデータ化 |

📷 使用機器・技術例

-

レーザースキャナー(例:FARO, Leica)

-

光学式3Dスキャナー(例:GOM ATOS, Artec)

-

CTスキャナー:内部構造も非破壊で可視化

🏭 主な用途・導入分野

| 分野 | 用途 |

|---|---|

| 製造業 | 試作品の検証、金型計測、部品の摩耗調査 |

| 建築・土木 | BIM連携、施工後の検証、既存建物のデジタル化 |

| 自動車・航空 | 部品形状の検査、機体の計測 |

| 文化財・博物館 | 貴重な遺物の保存、展示コンテンツ作成 |

| 医療 | 義肢設計、手術前の形状解析 |

📌 導入のメリット

-

非接触・非破壊で高精度な計測が可能

-

デジタル化により再利用・設計・品質管理が容易

-

計測対象の3Dデータを他のCADや解析ソフトに活用可能

🏢 日本国内の3D計測サービス会社(例)

-

株式会社トプコンテクノハウス

-

株式会社アミューズワンセルフ(逆解析など)

-

株式会社キーエンス(機器販売+計測サポート)

-

パーソルプロセス&テクノロジー株式会社(受託計測)

三次元計測サービスのアポロ

3次元計測技術

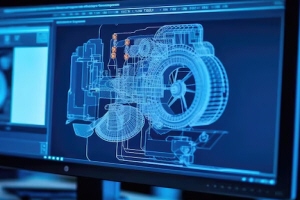

「3次元計測技術(3D計測技術)」とは、物体の形状や寸法、位置情報などを三次元空間で高精度に測定・解析する技術のことです。以下に、概要と主な種類、用途について紹介します。

■ 1. 3次元計測技術の概要

3次元計測は、物体の「幅(X軸)」「奥行き(Y軸)」「高さ(Z軸)」を含む立体的な情報を取得します。これにより、正確な形状の復元や比較、品質評価、シミュレーションなどが可能になります。

■ 2. 主な3次元計測技術の種類

| 技術名称 | 特徴 | 主な用途 |

|---|---|---|

| レーザースキャナー | レーザー光を対象に照射し、反射時間や位相差で距離を測定。高速・高精度。 | 建築、土木、遺跡保存、自動運転 |

| 構造光スキャナー | パターン化された光(格子など)を照射し、カメラで歪みを解析。高精度。 | 工業製品の検査、美術品保存 |

| ステレオカメラ方式 | 2台のカメラで撮影し、視差から距離を算出。 | ロボットビジョン、障害物検知 |

| 接触式プローブ(CMM) | プローブで直接物体に接触して点を取得。非常に高精度。 | 精密機械部品の検査 |

| フォトグラメトリ(写真測量) | 複数の写真から3D形状を再構成。コストが低く自由度が高い。 | 遺跡、地形測量、文化財保存 |

■ 3. 主な用途・活用分野

-

製造業:部品の形状検査、組立精度確認、逆解析(リバースエンジニアリング)

-

建築・土木:地形測量、構造物の維持管理、BIMとの連携

-

医療:義肢の製作、人体部位のスキャン

-

文化財保存:歴史的建造物や美術品のデジタルアーカイブ

-

エンタメ:ゲームや映画のキャラクター3Dモデル化

■ 4. メリットと課題

メリット:

-

非接触で測定できる(対象物を傷つけない)

-

複雑な形状でも高精度にデジタル化可能

-

自動化・高速化による効率向上

課題:

-

光沢・透明な対象物は計測が難しい

-

環境光の影響を受けることがある

-

データ処理・解析に専門的知識が必要

| <トップページへ> |

3次元計測 応用例

宇宙ビジネス

宇宙ビジネス(スペースビジネス)は、宇宙に関連するあらゆる経済活動を指します。かつては国家機関(NASAやJAXAなど)による事業が中心でしたが、近年では民間企業の参入が急増し、多様なビジネス分野が誕生しています。

半導体露光装置

半導体露光装置、半導体チップ(ICやLSIなど)を製造する際に使用される、極めて重要な装置です。英語では semiconductor lithography system や photolithography equipment と呼ばれます。

🔷 半導体露光装置とは?

半導体製造では、シリコンウェハー上に回路パターンを転写する工程があります。これを「露光(ろこう)」と呼び、その工程を行う装置が「露光装置」です。フォトマスクに描かれた微細な回路パターンを、光を使ってレジスト(感光材)を塗布したウェハー上に写し取ります。

🔷 露光装置の主なタイプ

| 種類 | 説明 |

|---|---|

| ステッパー(Stepper) | ウェハーをステップごとに動かしながら順に露光。 |

| スキャナー(Scanner) | マスクとウェハーを同時にスキャンして露光。より高精度。 |

| EUV露光装置 | 極端紫外線(13.5nm波長)を使用。最先端の微細加工技術。 |

🔷 主要な露光装置メーカー

| 企業名 | 国 | 特徴 |

|---|---|---|

| ASML | オランダ | 世界唯一のEUV露光装置メーカー。ほぼ独占状態。 |

| Nikon(ニコン) | 日本 | DUV(深紫外線)露光装置で実績あり。 |

| Canon(キヤノン) | 日本 | 中古・成熟プロセス向けに強み。 |

🔷 露光装置が重要な理由

-

回路の微細化が進むほど、露光装置の精度・性能が重要になる。

-

高性能スマートフォンやAIチップなど、先端半導体はEUV露光が不可欠。

-

製造ラインの中でも最も高価な装置の一つ(1台数百億円)。

| <トップページへ> |

船舶用水素エンジン

船舶用水素エンジンは、海運業界の脱炭素化や環境規制への対応を目的とした新しい動力技術の一つです。水素を燃料として使用することで、従来の化石燃料エンジンと比べてCO₂排出を大幅に削減できます。

🔧 船舶用水素エンジンの種類

-

水素内燃機関(H2-ICE)

-

水素をガソリンやディーゼルと同様に燃焼させて動力を得るエンジン。

-

既存の内燃機関技術をベースに改良可能。

-

一部NOx(窒素酸化物)の排出があるが、CO₂排出はゼロ。

-

技術例:川崎重工やヤンマーが開発中。

-

-

水素燃料電池(PEFC、SOFCなど)

-

水素と酸素の化学反応で発電し、モーターで推進。

-

高効率かつ排出は水のみ。

-

船舶では高コストや出力制限が課題。

-

実用例:ノルウェーのフェリー「MF Hydra」など。

-

🚢 採用例・実証プロジェクト

-

川崎重工業

-

液化水素運搬船「すいそ ふろんてぃあ(Suiso Frontier)」を開発。

-

将来的に水素燃焼エンジンの搭載を検討。

-

-

ヤンマー

-

水素ディーゼルエンジンを搭載した小型実証船を開発。

-

-

トヨタ・商船三井連合

-

水素燃料電池搭載の港湾作業船の開発に着手。

-

-

欧州(特にノルウェー)

-

水素フェリーや水素内燃機関船の導入が進む。

-

EUの「Horizon」プロジェクトなどが支援。

-

✅ メリット

-

CO₂ゼロ排出(特に燃料電池型)

-

海洋環境への負荷軽減

-

将来的な規制対応(IMOのGHG削減目標)

⚠️ 課題

-

水素の貯蔵と供給:液化や高圧貯蔵の技術が必要。港湾インフラの整備が必要。

-

エンジンの信頼性と耐久性:船舶特有の長時間運転や振動、塩害などへの対応。

-

コスト:燃料、システム、保守コストが高い。

-

安全性:水素の爆発リスクへの対策が必須。

🔮 今後の展望

-

2020年代後半〜2030年代初頭にかけて商用化が進展

-

燃料の「グリーン水素(再エネ由来)」化が鍵

-

港湾と連携した水素供給網の整備が進む

| <トップページ> |