不良品の発生はその「不良品自体」を製造してしまった時間や労力などのコストも含んでいます。

またその「不良品」も手直しで良品として流せるレベルだとしたら、さらに時間・労力のコストがかかるのです。

つまり「二度手間」をかけた製品と化けてしまいますね。

不良が発生した場合の対応を決めておく必要もあります、目の前の「不良品」をただ眺めていても仕方ありません。

現状の把握・その原因・作業における対策・その意識を維持するといった方策も必要になります。

前工程まででの不具合、部材自体の不良は作業者自身の発見・申告でカバーできます。

しかし自工程内での不良は作業内容にどこか「抜け」があるはずです。

まずは問題点の発見・・・作業者が気付いているものがあれば提案してもらう

冶具・工具の置き場所で作業の手が止まるのは効率が落ちます、レイアウトは「こうしたらいいかも!」という思いつきでしてほしくないですね。

作業者のやりやすさを重視して、その意見を取り入れた構成の方が効率が上がります。

精度をあげる作業・・・作業に馴れてきてパッパッとこなしていく事は生産効率は良いかもしれませんが、あまりにも速さにこだわり過ぎて品質を落としていませんか?

例えば一つづつ持ってはめていく作業があるとします、Aさんは熟練者なので3~4本まとめてつまんではめていきます。

こういったやり方は作業効率が良いのでしょうか?それとも?

数は上がりますが品質に影響が出てくるのであれば、それは改善すべきでしょう。

でもそれはその作業者に指導しなければ変わらない事です、作業者の意見も大事ですが製品に影響が出る場合には作業方法などの指導を均一化しておきたいものです。

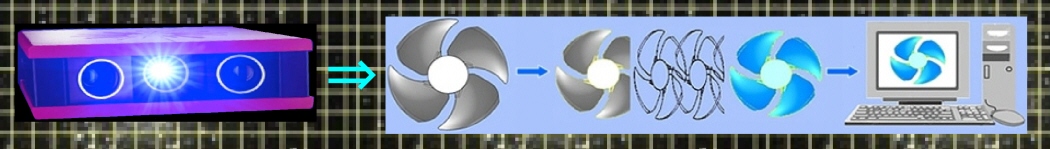

設定値などのマニュアル化・・・経験の豊富な作業者とまだまだ新人の作業者では段取りからしてその手際の良さは違ってきます。

これは仕方がありません、よく「仕事は見て覚える」と言いますがこれは、工具(道具)を手に職人技を会得するような職人さんの世界の話ですよ。

作業の段取りや設定値などは共有していきたいものです、全体の効率もあがるはずですし誰が行っても同じ作業ができるのは後の作業や工程に対して有利になるはずです。

ただ、細かい詰め(微調整)には機械特性や部材の特性などを考慮した試行錯誤を各自行うのですから、ここからが経験を積んでいく「仕事は見て覚える」的な領域ではないのでしょうか。

とりあえず、

・レイアウトの変更

・冶具・工具の充実

・設定のマニュアル化

・作業者の意識向上、などは今からでも出来ますよね。

いくら経験豊富な作業者でも「多品種対応」の作業は結構なプレッシャーではないでしょうか。

それ以上に工程の管理をする方は人員の配置や確保に気を使うはずですから気が抜けませんね。