CAD設計のフィードバックを行う際には、以下のポイントに焦点を当てると効果的です。

1. 設計の目的と要件への適合性

・CAD設計が最初の要求や目的に合致しているか確認する。

・製品や部品の機能的要件を満たしているか、必要な寸法、形状が正確に反映されているか確認。

2. 形状と寸法の正確さ

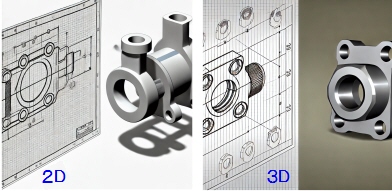

・設計図面の寸法やプロポーションが正しいか、寸法公差が守られているか。

・寸法チェッカーやシミュレーションツールを使って誤差がないか確認。

3. 材料の選択

・選定された材料が設計の目的に合致しているか、強度、耐久性、コストなどの要素を考慮。

・材料の加工性、仕上げの精度なども影響するため、使用する素材に応じたフィードバックを行う。

4. 設計の効率性と簡素化

・設計が過度に複雑ではないか、無駄な要素が含まれていないか確認。

・シンプルで製造や組み立てが容易な設計になっているかどうかも重要。

5. 構造的な安定性や強度

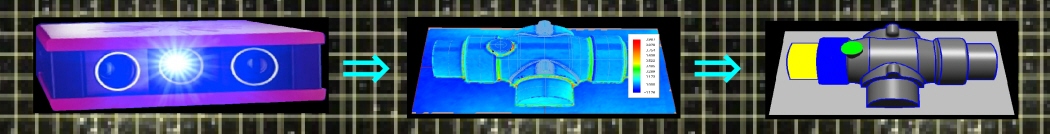

・部品や製品が負荷に耐えられるか、応力解析やシミュレーションを通じて確認。

・補強が必要な部分や、荷重が集中する箇所に問題がないかを確認。

6. 互換性や組み立て

・他の部品やアセンブリとの互換性があるか、きちんと組み立てられるか確認。

・設計が実際の使用環境や動作条件に適しているかどうかを考慮。

7. 製造可能性

・設計が製造工程で再現可能か、特に量産時の効率を考慮。

・CNC加工、3Dプリンティング、射出成形など、設計に適した製造方法に対応しているかを確認。

8. コストとリソースの効率化

・設計がコスト効率のよいものになっているかどうかも評価ポイントです。

・材料コスト、製造コスト、組み立てコストなど、全体的な経済性を見直すことが重要です。

9. 視覚的・美的評価

・特に最終製品が消費者向けの場合は、外観やデザインの美しさ、使いやすさも重要。

・機能的でありながら、視覚的に魅力があるかも確認する必要があります。

これらの観点からフィードバックを行うと、全体的な設計の品質や実用性を向上させることができます。

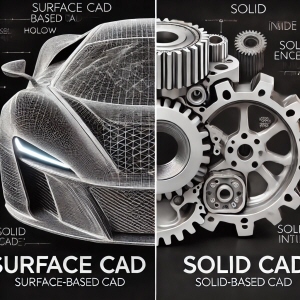

| <サーフェスデータとソリッドデータページ> |