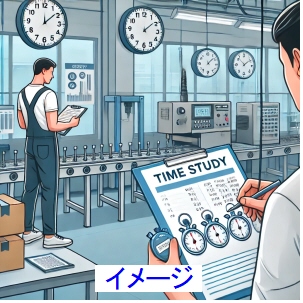

工場やオフィス環境で、作業者の効率を測定している場面を表現

タイムスタディの標準化は、生産や業務プロセスにおいて作業時間を効率的に測定し、その結果を基に業務の標準的な手順や時間を設定するためのプロセスです。なポイントです。

1.目的の明確化

タイムスタディは、業務プロセスの効率化やコスト削減、品質向上を目的としています。事前に測定の目的を明確にすることが、正確なデータを収集するために重要です。

2.対象作業の選定

標準化を行うためには、まず対象とする作業を検討する必要があります。頻度が高く、かつ時間的なバリエーションが大きい作業を選ぶことが一般的です。

3.作業分解

これにより、どのステップで時間がかかるかが明確になり、改善点が見えてきます。

4.データ収集

タイムスタディでは、ストップウォッチやタイムスタディ ソフトウェアを使用して作業時間を測定します。ここで重要なのは、データが正確で信頼できるものであることです。複数の測定を行い、変動がないか確認します。

5.時間の正規化

測定された時間には、作業者の習熟度や一時的な作業中断などの影響が含まれるため、通常、これを調整します。例えば、「標準時間」や「余裕時間」を考慮して、現実的な作業時間に調整します。

6.標準時間の設定

測定データを基に、平均的な作業者が通常の検討で行う時間を「標準時間」として設定します。この標準時間は、今後の業務計画や人員配置、コスト計算に利用されます。

7.中断の改善

タイムスタディによる標準化は一度きりではなく、継続的に見直しが必要です。技術や設備の進化、作業環境の変化によって、時間やプロセスが変わる可能性があるため、定期的なレビューが求められます。

8.ツールの活用

タイムスタディを効果的に行うためには、専用のソフトウェアやモバイルアプリを使用することが一般的です。これにより、より正確なデータの収集や分析が可能となります。

タイムスタディの標準化は、効率的な業務プロセスの確立に大きく貢献します。正しく行うことで、生産性の向上やコスト削減が期待できるでしょう。

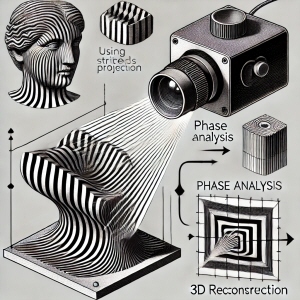

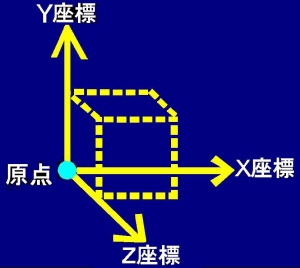

| <3D計測ページへ> |