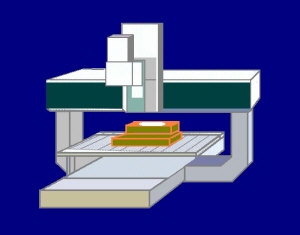

Gコードは、工作機械や3Dプリンタなどの数値制御(NC、Numerical Control)システムで使われるプログラミング言語です。CNC(コンピュータ数値制御)機械を動かすためのコマンドを記述します。これにより、機械は切削、旋削、穴あけなどの加工を自動的に実行します。

以下はGコードの基本的な要素とよく使われるコードの一部です。

Gコード

- 各アドレスコマンドは特定の文字文字(G、M、X、Y、Zなど

)から始まり、数値が続きます。

G01 X10 Y20 Z-5 - 座標と移動

- X、Y、Z : 座標軸。工具や機械が動く位置を示します。

- F : フィードレート(切削速度)。

- S : スピンドル回転数。

- GコードとMコード

- Gコード: 動作(直線移動、円弧移動など)を示します。

- Mコード: 装置の制御(スピンドルのオン/オフ、クーラントの制御など)を示します。

主要なGコード

| コード | 説明 |

|---|---|

| G00 | 高速移動(空走) |

| G01 | 直線補間(インターインター) |

| G02 | 時計の円弧補間 |

| G03 | 反時計回りの円弧補間 |

| G17 | XY平面選択 |

| G18 | ZX平面選択 |

| G19 | YZ平面選択 |

| G20 | インチ単位指定 |

| G21 | ミリメートル単位指定 |

| G28 | 原点復帰 |

| G90 | 絶対座標指定 |

| G91 | 増分座標指定 |

主要なMコード

| コード | 説明 |

|---|---|

| M00 | プログラム停止 |

| M03 | スピンドル正回転開始 |

| M04 | スピンドル逆回転開始 |

| M05 | スピンドル停止 |

| M08 | クーラントン |

| M09 | クーラントOFF |

| M30 | プログラム終了・リセット |

Gコードの例

以下は簡単な加工プログラムの例です:

Gコードは作業機械の仕様によっては非常に異なる場合があります(例:Fanuc、Siemensなど)。作業に使用する機械の取扱説明書を確認することが重要です。

| <トップページへ> |