携帯電話の筐体(ケース)は、携帯電話の内部コンポーネントを保護するために設計された構造体であり、そのデザインと材料は端末の耐久性、使いやすさ、および見た目に大きな影響を与えます以下に、携帯電話パソコンのいくつかの主要な側面を概説します。

素材

- プラスチック:低コストで軽量な素材で、過去の多くのモデルに使用されました。

- アルミニウム:軽量かつ堅固であり、高級感があります。

- ステンレススチール:重量がありますが、非常に耐久性があります。

- ガラス:最近の多くのスマートフォンでは背面にガラスを使用しており、高級感と美しさを提供しますが、壊れやすいです。

- セラミック:一部の高級端末では、セラミック素材を使用しており、耐摩耗性と耐傷性があります。

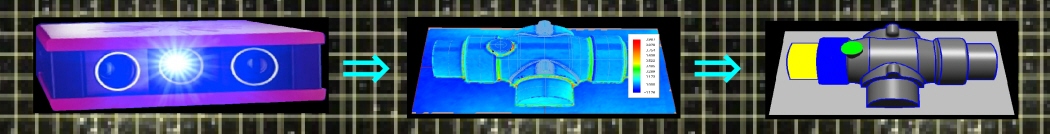

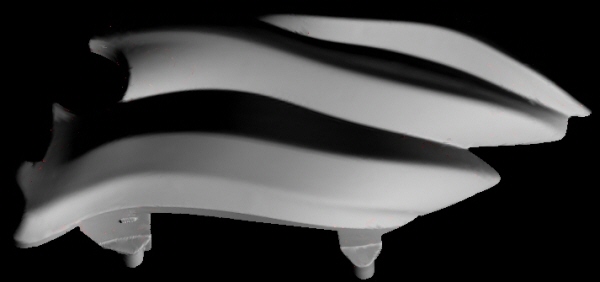

デザイン

- 一体型デザイン:内部コンポーネントがとりあえず統合されたデザイン。

- 折りたたみ式:最近再び人気を博しているデザインで、コンパクトな形状でポータビリティを向上させます。

- スライダー:キーパッドや他の要素を隠すことができるデザイン。

保護機能

- 防水:IP評価を持つ端末は、特定の条件下で水と汚れから保護されます。

- 耐衝撃:落下や衝撃から端末を保護するための特定の設計要素。

- ゴリラガラス: 端末の画面を保護するために使用される特殊なガラス。

留意事項

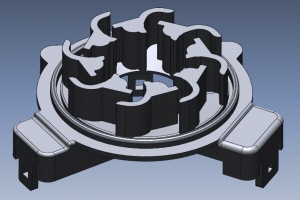

- 冷却:端末の適切な冷却を確保するための冷却システムや熱伝導材料。

- アンテナ設計: 通信品質を確保するための正しいアンテナ配置と設計。

- エルゴノミクス:端末が手にフィットし、長時間の使用でも快適であるようにデザインされています。

携帯電話の筐体設計は、技術的な要件とユーザーのニーズを満たすために進化し続けています。

携帯電話の進化は素晴らしいもので、技術の進歩とともに私たちの生活を大きく変えてきました。以下のような段階で発展してきました。

1. 初期の携帯電話(1980年代〜1990年代)

- アナログ方式の携帯電話(1G)が登場。

- 大型でバッテリーの持ちが悪く、高価だった。

- 通話が主な用途で、ショルダーフォンなどもあります。

2. 携帯電話の小型化とデジタル化(1990年代〜2000年代)

- デジタル方式(2G)が普及し、音声がクリアに。

- ショートメッセージ(SMS)や電子メールがご利用いただけます。

- 折りたたみ式やスライド式など、デザインが多様化。

- カメラ付き携帯が登場し、写メールが流行。

3. サイクリングの登場(2000年代後半〜2010年代)

- **iPhone(2007年)とAndroid(2008年)**の登場により、タッチパネルが主流に。

- インターネットのフルブラウジングが可能に。

- アプリストアの普及により、様々な用途に対応。

- 3G・4G回線で高速通信が可能になり、動画視聴やSNSが利用できます。

4. 5G時代と未来の携帯電話(2020年代〜)

- **5G(第5世代移動通信)**により、超高速・低遅延通信が実現。

- 折りたたみスマホや画面が伸びる「取り式スマホ」も登場。

- AIやVR/AR技術の進化により、よりインタラクティブな体験が可能に。

- 今後の予想

- **6G(2030年頃)**では、さらに高速・低遅延化。

- ブレイン・マシン・インターフェースにより、脳で操作する技術も開発中。

- ホロ通信や拡張現実の普及。

携帯電話は一貫通話ツールから、生活の中心となるスマートデバイスへと進化しています。未来の携帯電話がどのような形になるのか、楽しみですね!