CAD(Computer-Aided Design)は、コンピュータを利用して製品の設計や設計図を作成するための技術です。CADソフトウェアを使って、2D図面や3Dのソリッドモデル(立体モデル)を作成することができますできます。

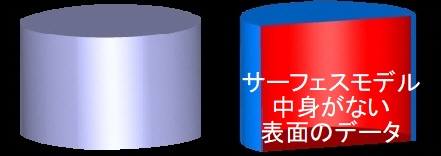

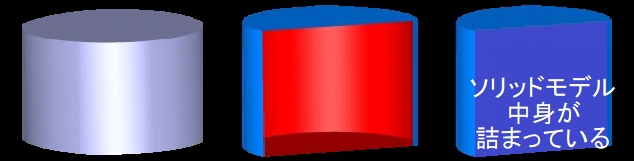

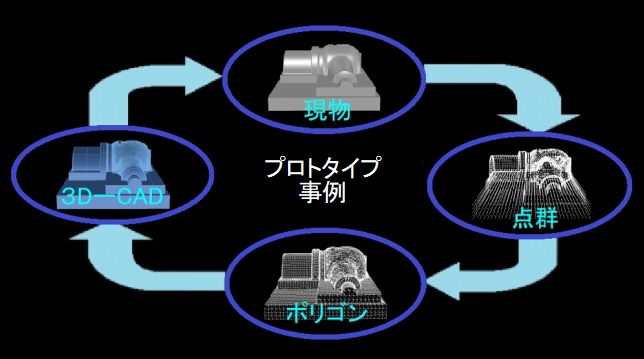

ソリッドモデリング(ソリッドモデリング)は、3DのCADモデリングの一形式であり、物体の立体的な表現を提供します。 ソリッドモデルでは、物体の表面だけでなく、内部の構造や材料の性質も定義しますこれにより、物体の重量、切断面積、体積などの物理的性質を計算することが可能になります。

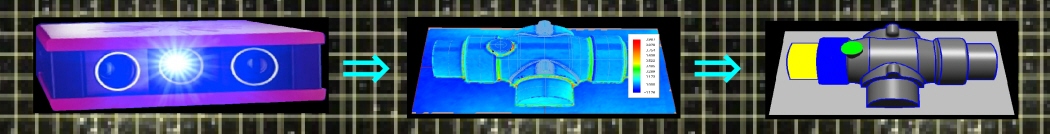

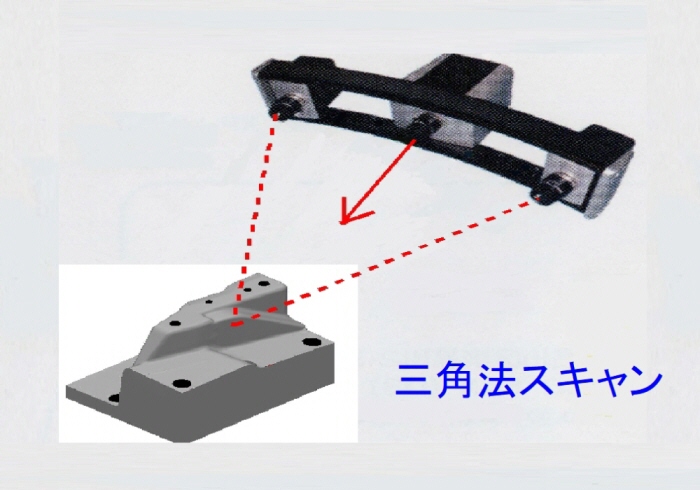

ソリッドモデリングは、製品の設計、製造、シミュレーション、分析に広く使用されています。特に、機械設計、自動車設計、航空宇宙設計、建築設計、注目の業界(映画やゲームのグラフィックス制作)など、多くの分野で活用されています。

ソリッドモデリングにはいくつかの手法がありますが、主なものには以下のようなものがあります:

- B-Rep(Boundary Representation) : B-Repモデリングは、物体の表面を表すために面、線、点を使う手法です。B-Repモデリングは最も一般的なソリッドモデリングの手法であり、多くのCADソフトウェアがこれを採用しています。

- CSG(Constructive Solid Geometry) : CSGモデリングは、プリミティブな固体(立方体、円柱、球など)を組み合わせて複雑な形状をする作成手法です。CSGモデリングは、合成(ユニオン)、差(サブトラクション)、クロス(インターセクション)などの演算を使って新しい形状を作ります。

これらの手法を使って作成されたソリッドモデルデータは、一般的にSTL、IGES、STEP、Parasolidなどのファイル形式で保存・交換されます。